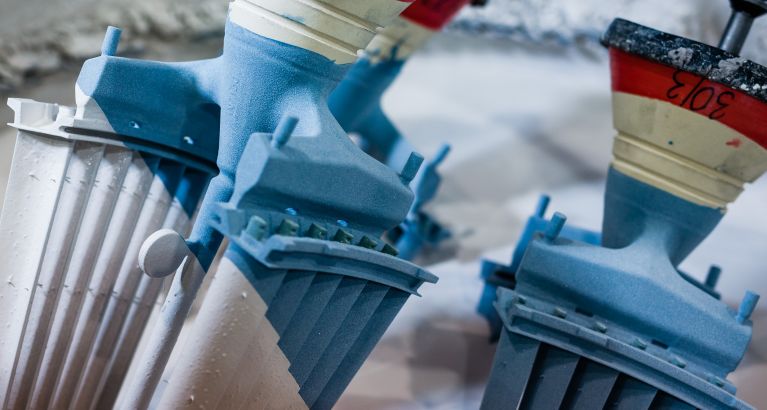

W odlewnictwie precyzyjnym wielowarstwowe ceramiczne formy odlewnicze wytwarza się poprzez zanurzanie zestawu modelowego w mieszance ceramicznej, która jest przygotowywana przez dodanie do spoiwa sproszkowanych materiałów ogniotrwałych oraz przeciwspieniacza i środków zwilżających, które są mieszane w specjalnych mieszalnikach. Następnie manipuluje się zesta...

W odlewnictwie precyzyjnym wielowarstwowe ceramiczne formy odlewnicze wytwarza się poprzez zanurzanie zestawu modelowego w mieszance ceramicznej, która jest przygotowywana przez dodanie do spoiwa sproszkowanych materiałów ogniotrwałych oraz przeciwspieniacza i środków zwilżających, które są mieszane w specjalnych mieszalnikach. Następnie manipuluje się zestawem modelowym (np. obracając go) w sposób umożliwiający pełne pokrycie powierzchni modeli, po czym zanurza się zestaw modelowy w zbiorniku fluidyzacyjnym z obsypką lub obsypuje się go z góry.

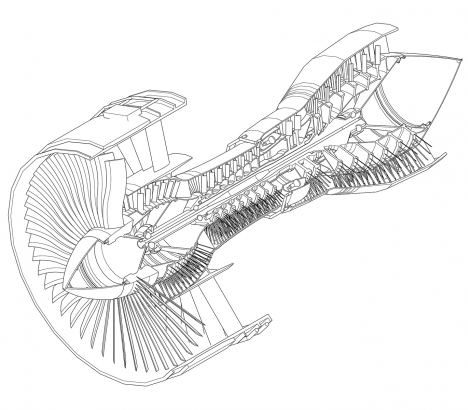

W wyniku zastosowania odpowiednich materiałów spoiwa i osnowy ceramicznej oraz poddaniu formy kontrolowanemu procesowi suszenia i obróbki cieplnej (wytopienie, wypalenie i wyżarzenie) można otrzymać formy o wymaganej wytrzymałości mechanicznej, odporności na działanie wysokiej temperatury, dużej gazo-przepuszczalności oraz niskiej chropowatości warstwy przymodelowej. Powyższe właściwości formy ceramicznej pozwalają na odlewanie w niej skomplikowanych detali, takich jak np. łopatki turbin silników lotniczych.

Wielowarstwowe formy ceramiczne stosowane w procesie odlewania precyzyjnego nadstopów niklu są najczęściej wykonywane z tlenków metali.

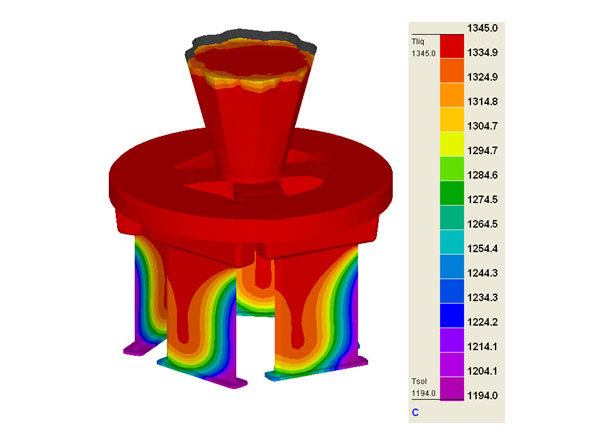

Wytapianie, ze względu na rozszerzalność cieplną wosku i związaną z tym zjawiskiem zmianą jego objętości, jest bardzo trudnym i skomplikowanym procesem technologicznym. Zwiększający swoją objętość pod wpływem temperatury wosk może spowodować pęknięcie i zniszczenie formy lub zmianę jej wymiarów. Stosuje się więc strefowe, bardzo szybkie nagrzewanie formy od zewnątrz do wewnątrz, co powoduje szybkie topienie zewnętrznych części modeli woskowych oraz odpływ wosku przez specjalne kanały. Pojawia się pusta przestrzeń umożliwiająca dalszy wzrost objętości wosku bez obawy o uszkodzenie formy.

Formy są wypalane w celu całkowitego usunięcia z nich wilgoci i pozostałości wosku, a także wygrzania formy przed zalewaniem jej ciekłym metalem, w celu uniknięcia szoku cieplnego.